VQ941TC脱硫智能调节电动陶瓷球阀应用案例

VQ941TC电动陶瓷球阀具有的耐腐蚀、耐高温、耐磨损及耐冲蚀等显著特点。广泛应用于石化、冶金、造纸、电站、炼油等行业的各类酸碱盐气体、液体、高温蒸汽和泥浆输送系统中。是强腐蚀场合下钛金属阀、蒙乃尔阀的理想替代产品。氧化锆陶瓷球阀具有成本低,运行经济性高和寿命长(是钛阀的2~4倍)的优点。其驱动方式有手动、气动、气动一弹簧复位、电动等。并可按用户的要求设计各类特殊陶瓷阀门。适用于各种酸、碱、盐类液体、气体介质环境,硬密封阀尤其适用于带颗粒、纤维状介质环境。V型陶瓷球阀是一种结合了陶瓷材料优异性能与V型球阀结构特点的高性能阀门,广泛应用于各种苛刻工况,尤其在耐磨、耐腐蚀、耐高温及流体控制精度要求高的场合中表现出色。

VQ941TC脱硫智能调节电动陶瓷球阀应用案例陶瓷材质

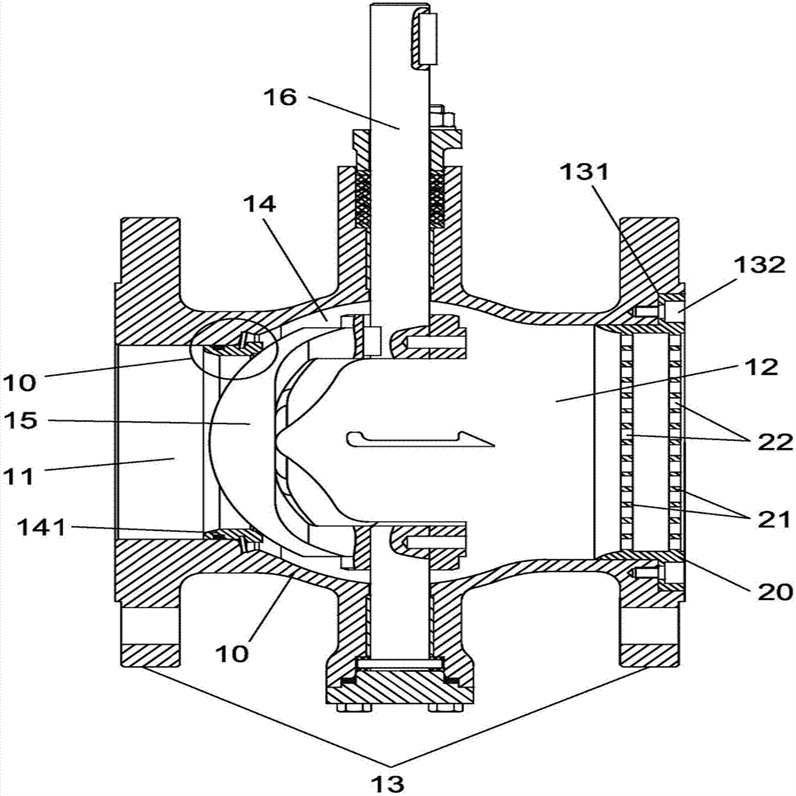

阀体与阀芯:采用高硬度、耐腐蚀的陶瓷材料(如氧化铝、氧化锆等),适用于强酸、强碱、强氧化性介质及含颗粒、纤维的流体。

密封结构:陶瓷与陶瓷或陶瓷与金属的硬密封设计,确保零泄漏,适用于高压、高温环境。

V型流道设计

流量调节:V型球体与阀座配合,通过旋转球体实现流量精确调节,具有等百分比流量特性,调节范围广、稳定性高。

自清洁功能:V型流道在开启和关闭过程中可切断流体中的纤维或颗粒,防止阀门卡阻。

驱动方式

支持电动、气动、液动及手动驱动,适应不同自动化控制需求。

二、VQ941TC脱硫智能调节电动陶瓷球阀应用案例性能优势

耐磨耐腐蚀

陶瓷材料硬度高(如氧化铝硬度可达HRA88以上),耐磨性是金属的数十倍,适用于高磨损工况(如矿浆、灰渣输送)。

耐强酸、强碱、强氧化性介质,寿命是金属阀门的2-4倍。

耐高温高压

陶瓷材料耐高温性能优异(如氧化锆陶瓷可耐1200℃高温),适用于高温蒸汽、烟气等介质。

承受压力等级高(如1.6MPa-6.4MPa),满足高压工况需求。

低摩擦、低扭矩

陶瓷表面光滑,摩擦系数低,驱动扭矩小,节能高效。

长寿命、免维护

陶瓷材料化学稳定性强,不易老化,减少更换频率,降低维护成本。

三、VQ941TC脱硫智能调节电动陶瓷球阀应用案例应用领域

化工与石化

酸碱液体、腐蚀性气体及浆料的流量调节。

电力行业

脱硫系统灰渣浆液控制、锅炉蒸气调节。

冶金与矿业

高炉煤气除尘、矿浆输送、含固体颗粒的矿浆系统。

环保工程

废水处理、含颗粒悬浊液控制。

造纸行业

纸浆、纤维介质的精准调节与防堵塞。

其他领域

食品医药(耐腐蚀、无污染)、海洋工程(耐海水腐蚀)等。

四、VQ941TC脱硫智能调节电动陶瓷球阀应用案例技术参数

通径范围:DN15-DN300(可根据需求定制)。

压力等级:1.6MPa-6.4MPa(或更高,依工况定制)。

温度范围:-40℃至+425℃(依陶瓷材料而定)。

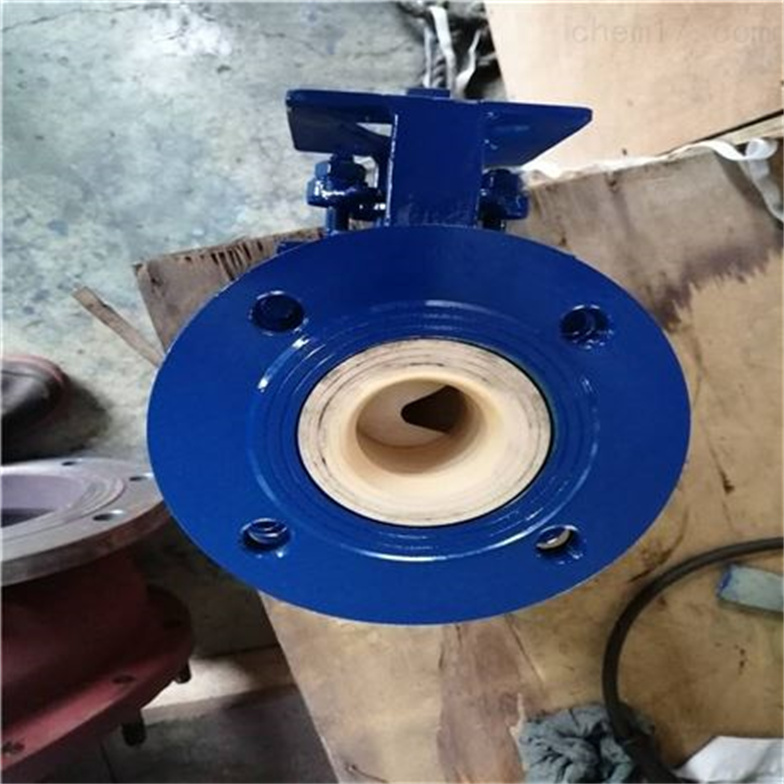

连接方式:法兰、对夹、焊接等。

驱动方式:电动、气动、液动、手动。

五、VQ941TC脱硫智能调节电动陶瓷球阀应用案例选型建议

介质特性

根据介质的腐蚀性、温度、压力、颗粒含量选择合适的陶瓷材料(如氧化铝、氧化锆)和密封形式。

工况需求

高磨损工况优先选择氧化锆陶瓷;强酸强碱工况优先选择氧化铝陶瓷。

控制精度

需要精确流量调节的场合,优先选择V型陶瓷球阀。

自动化程度

根据控制需求选择电动、气动或液动驱动方式。

阀门球体、阀座和阀体内部与介质接触部件均为结构陶瓷材料,具有出色的耐腐蚀、耐磨损和耐冲刷性能。

阀球和阀座精密研磨达到零泄露。

连接标准:GB/T 9113

适用温度:-20°C~550°C

试验标准:GB/T 13927

公称通径:DN15~DN300

阀体:碳钢/不锈钢

阀芯:结构陶瓷

电厂脱硫脱硝

钢厂喷煤

冶金

造纸

硅粉输送

煤化工

含固体颗粒的硫酸、盐酸、石灰水、石膏浆液、黑水、灰水等。

硅粉、煤灰、煤粉等高磨损、高腐蚀、干粉类介质。

VQ941TC脱硫智能调节电动陶瓷球阀应用案例

序号 | 品 名 | 型 号 及 规 格 | 单位 | 数量 | 单 价 (元) | 金 额 (元) | 阀体材质及其它 |

1 | 球阀 | 脱硫电动调节球阀VQ941TC-16R DN40 PN16调节型电动头,控制信号:4-20MA,电压AC380V介质:含酸碱脱硫浆液进出法兰连接尺寸:对角螺丝孔中心距:110MM4个螺丝孔,螺丝孔大小18MM | 套 | 1 | 阀体不锈钢 内衬陶瓷 陶瓷球阀 |

| 设计依据 | GB | API |

| 设计与制造标准 | JB/T10529-2005,GB/T12237-2007 | API608-2012 |

| 结构长度设计标准 | GB/T12221-2005 | ASME B16.10-2009 |

| 连接端设计标准 | GB/T9113-2010 | ASME B16.5-2013 |

| 驱动装置连接设计标准 | GB/T12223-2005 | BS EN ISO 5211-2001 |

| 主体材料设计标准 | GB/T12228-2006,NB/T47010-2010 | ASTM A105/A105M-2014,ASTM A182/A182M-2015 |

| 检验与试验标准 | JB/T 9092-1999 | API 598-2009 |

| 序号 | 名称 | 材质 |

| 1 | 阀体 | A105、WCB、SS304、SS316、CF8、CF8M、CF3、CF3M |

| 2 | 阀芯 | 氧化锆(3Y-ZrO2)、氧化铝(AI2O3) |

| 3 | 阀杆/轴套/填料压套 | 17-4PH、316L、合金材料 |

| 4 | 密封部件 | VMQ、FKM、PTFE |

| 5 | 填料 | PTFE、RPTFE、石墨 |

| 6 | 压板/支架 | CF8、WCB |

| 7 | 螺栓/垫圈 | A193-B7/A194-2H/SS304 |

| 1 | 阀体 | SS304 |

| 2 | 支架 | CF8 |

| 3 | 填料压套 | CF8 |

| 4 | 球体 | 陶瓷 |

| 5 | 阀座 | 陶瓷 |

| 6 | 中体 | 陶瓷 |

| 7 | 接管 | 陶瓷 |

| 8 | 阀杆 | 17-4PH |

| 9 | 密封填料 | PTFE |

| 10 | O型圈 | 硅胶 |

| DN | H | L | ØD | ØK | ØG | T | F | Z |

| 15 | 85 | 108 | 95 | 65 | 45 | 14 | 2 | 4-M12 |

| 20 | 94 | 117 | 105 | 75 | 55 | 16 | 2 | 4-M12 |

| 25 | 98 | 127 | 115 | 85 | 65 | 16 | 2 | 4-M12 |

| 32 | 112 | 140 | 140 | 100 | 76 | 18 | 2 | 4-M16 |

| 40 | 124 | 165 | 150 | 110 | 84 | 18 | 2 | 4-M16 |

| 50 | 135 | 178 | 165 | 125 | 99 | 20 | 2 | 4-M16 |

| 65 | 156 | 190 | 185 | 145 | 118 | 20 | 2 | 4-M16 |

| 80 | 177 | 203 | 200 | 160 | 132 | 20 | 2 | 8-M16 |

| 100 | 207 | 229 | 220 | 180 | 156 | 22 | 2 | 8-M16 |

| 125 | 240 | 356 | 250 | 210 | 184 | 22 | 2 | 8-M16 |

| 150 | 240 | 394 | 285 | 240 | 211 | 24 | 2 | 8-M16 |

| 200 | 280 | 457 | 340 | 295 | 266 | 24 | 2 | 12-M20 |

| 250 | - | 533 | 405 | 355 | 319 | 30 | 2 | 12-M24 |

| 300 | - | 610 | 460 | 410 | 370 | 30 | 2 | 12-M24 |

六、VQ941TC脱硫智能调节电动陶瓷球阀应用案例注意事项

安装与维护

安装时需避免外力冲击陶瓷部件,定期检查密封面磨损情况。

操作限制

避免阀门在全开或全关状态下长时间受压,建议配合限位装置使用。

备件管理

陶瓷部件损坏后需更换原厂配件,确保密封性能。

七、VQ941TC脱硫智能调节电动陶瓷球阀应用案例总结

V型陶瓷球阀凭借其耐磨、耐腐蚀、耐高温、长寿命等优势,已成为苛刻工况下流体控制的设备。在选型时,需综合考虑介质特性、工况需求及自动化程度,以确保阀门性能与系统要求相匹配。

1.室内装置或有防护方法的户外应用;

2.室外露天装置,有风、砂、雨露、阳光等侵蚀;

3.易燃、易爆气体或粉尘环境;

4.湿热带、干热带环境;

5.管道介质温度高达450℃以上;

6.环境温度低于-20℃;

7.易被水淹或浸泡;

8.具有放射性物质(核电站及放射性物质试验装置)环境;

9.船舶或码头(有盐雾、霉菌、潮湿)的环境;

10.振动剧烈的场合;易发生火灾的场合;

1)操作前必须确认管道和阀门已被冲洗过。

2)阀门的操作根据执行机构的输入信号大小驱动阀杆旋转:正向旋转1/4圈(90°)时,阀门关闭。当反向旋转1/4圈(90°)时,阀门打开。

3)当执行机构指示箭头与管道平行时,阀门处于开启状态;当指示箭头垂直于管道时,阀门关闭。

具有较长的使用寿命和免维护期,将依靠以下因素:正常工作条件、保持和谐的温度/压力比和合理的腐蚀数据。

球阀关闭时,阀体内仍有压力流体。

维修前:解除管道压力,使阀门处于开启位置,断开电源或气源,将执行机构与支架分开。

拆卸分解操作前,必须先检查球阀上下游管道的压力。

在分解和再组装过程中,必须小心防止损坏零件的密封面,特别是非金属零件。取出O型圈时,应使用专用工具。

法兰上的螺栓必须对称、逐步、均匀地拧紧。

清洗剂应与球阀中的橡胶部件、塑料部件、金属部件和工作介质(如气体)相容。当工作介质是气体时,金属部件可以用汽油(GB484-89)清洗。非金属部件用纯水或酒精清洗。

非金属零件应立即从清洗剂中取出,不得长时间浸泡。

清洗后,需要用洗涤墙面清洗剂挥发(可用未浸泡清洗剂的丝布擦拭)组装,但不得长时间搁置,否则会生锈,被灰尘污染。

装配前还应清洗新零件。

装配过程中,不得有金属碎屑、纤维、油(规定使用除外)、灰尘等杂质、异物等污染,粘附或停留在零件表面或进入内腔。如果填料发生微泄漏,则锁定阀杆和螺母。

A),拆卸

注:不要锁得太紧,通常再锁1/4~1圈,泄漏就会停止。

使阀门处于半开位置,冲洗,清除阀体内外可能存在的危险物质。

关闭球阀,拆下两侧法兰上的连接螺栓和螺母,然后从管道上拆下阀门。

依次拆卸驱动装置-执行机构、连接支架、防松垫圈、阀杆螺母、蝶形弹片、格南、耐磨片、阀杆填料。

拆下体盖连接螺栓和螺母,将阀盖与阀体分开,取下阀盖垫圈。

确认阀球处于关闭位置,这样更容易从阀体中取出,然后取出阀座。

将阀杆从阀体中孔向下推至取出,然后取出O型圈和阀杆下填料。

B),重新组装。

注:请小心操作,以免划伤阀杆表面和阀体填料函的密封部位。

清洗和检查拆卸零件,强烈建议用备用零件包更换阀座、阀盖垫圈等密封件。

按相反的拆卸顺序组装。

用规定的扭矩交叉锁紧法兰连接螺栓。

用规定的扭矩锁紧阀杆螺母。

安装执行机构后,输入相应的信号,通过旋转阀杆驱动阀芯旋转,使阀门达到开关位置。

如有可能,请在回装管道前按相关标准对阀门进行压力密封试验和性能试验。

(1)拆卸分解操作前,必须先查明球阀上下游管道的压力。

(2)非金属零件清洗后应立即从清洗剂中取出,不得长时间浸泡。

(3)法兰上的螺栓必须对称、逐步、均匀地拧紧。

(4)清洗剂应与球阀中的橡胶部件、塑料部件、金属部件和工作介质(如气体)相容。当工作介质是气体时,金属部件可以用汽油(GB484-89)清洗。非金属部件用纯水或酒精清洗。

(5)分解的每个球阀零件都可以通过浸泡来清洗。未分解的非金属零件的金属零件可以用干净、干净的丝布(以避免纤维脱落和附着在零件上)擦洗。清洁时,必须清除附着在墙上的所有油、污垢、胶水、灰尘等。

(6)球阀分解再装配时,必须小心防止损坏零件的密封面,尤其是非金属零件。取出O型圈时,应使用专用工具。

(7)清洗后,需要经过清洗后的墙面清洗剂挥发(可用未浸泡的丝布擦拭)组装,但不得长时间搁置,否则会生锈,被灰尘污染。

(8)装配前应清洗新零件。

(9)使用润滑脂进行润滑。润滑脂应与球阀金属材料、橡胶部件、塑料部件和工作介质相容。当工作介质是气体时,可以使用特殊的221润滑脂。在密封件安装槽表面涂上薄层润滑脂,在橡胶密封件上涂上薄层润滑脂,在阀杆密封面和摩擦表面涂上薄层润滑脂。

(10)装配过程中,不得污染金属碎屑、纤维、油(规定除外)、灰尘等杂质、异物,粘附或停留在零件表面或进入内腔。