一、 储罐内部惰性氮气氮封系统操作应用案例什么是氮封?

氮封,顾名思义,就是用氮气在储罐内部的气相空间(即液体上方的空间)形成一层隔绝性的保护气罩,并维持一个恒定的微正压。它不是一个一次性的动作,而是一套连续、自动运行的压力控制系统。

氮封系统或其他惰性气体保护措施,是保障储罐安全的重要防线,能够有效预防火灾和爆炸事故的发生。然而,在实际应用中,一些企业,特别是精细化工领域的企业,在储罐氮封系统的设置和管理方面,还存在着不少亟待解决的问题。在化工厂、油库的罐区,矗立着无数巨大的储罐,它们储存着各类挥发性、易燃性或易氧化的液体。在这些储罐的内部,活跃着一位看不见的“守护神”——氮封系统。它无声无息,却是保障储罐安全、减少产品损耗、防止环境污染的关键技术。

011.储罐内部惰性氮气氮封系统操作应用案例氮封系统的重要性

目前储罐氮封系统存在诸多问题,包括未安装系统、设计不当、压力控制不良和未设置报警装置等,这些均构成安全隐患。首先,一些应采用氮封的储罐却未配备相应的氮封系统。其次,后期增设的氮封系统往往未经专业设计,导致系统无法正常使用。此外,氮封系统的压力控制也是一个突出问题。例如,进储罐前的氮气管线缺乏自力式调节阀和压力表,或者压力表选型过大,仅依靠手动阀门调节进气量,无法有效监控氮封压力。同时,氮封气源未采用压力分程控制,或自力式调节阀选型不当,造成氮封压力过高或过低,影响系统正常使用。另外,氮气管线或储罐上未设置压力远传和报警装置,也使得压力控制变得困难。此外,氮气管线上的安全设施不足,如缺乏止回阀,以及储罐顶部未设置紧急泄放人孔或紧急泄放阀等保护措施,都是潜在的安全隐患。最后,由于氮封压力的不稳定或出于节约成本考虑,有时会将氮气管线阀门关闭,导致氮封系统未投用,从而无法发挥其应有的安全保障作用。

国家标准明确了需设置氮气保护系统的储罐类型,确保储罐的安全储存。例如,《石油化工企业设计防火标准(2018年版)》(GB50160-2008)就明确指出,当单罐容积小于或等于5000m3的内浮顶储罐采用易熔材料制作的浮盘时,应设置氮气保护等安全措施。此外,对于储存温度超过120℃的重油固定顶罐,同样需要设置氮气保护。《精细化工企业工程设计防火标准》(GB 51283-2020)也规定了氮气保护的应用场景,当采用固定顶罐或低压罐(单罐容积不小于100m3)储存甲B、乙A类液体时,应采用氮气或惰性气体密封措施。《石油库设计规范 》(GB 50074-2014)也详细列出了需要设置氮气密封保护系统的场景。

022.储罐内部惰性氮气氮封系统操作应用案例氮封系统设置指南

氮封系统的设计需专业计算,确保压力稳定并配备必要的监控与保护装置。采用氮封的储罐通常为常压或低压罐,因此确保储罐氮气压力稳定至关重要。在化工标准《气封的设置》(HG/T 20570.16-1995)中,明确规定了氮气供气量的计算方法。然而,规范中提供的补气量仅为经验值,实际工作中需结合具体情况进行精确计算,以确定合适的氮气管径和氮封阀型号。此外,《石油化工储运系统罐区设计规范》(SH/T 3007-2014)也给出了氮气保护储罐的操作压力建议,范围为0.2Kpa至0.5Kpa。

企业需制定详细操作规程,强化人员培训与设备检查,确保氮封系统的长期稳定运行。为确保氮封系统的持续有效运行,企业需采取一系列管理措施。首先,在操作规程中详细制定氮封系统的操作流程和安全规范,明确压力控制范围、报警阈值,以及偏离正常工况时的应对措施。同时,对相关操作人员进行专业培训,确保他们熟悉并能够正确执行这些规程。此外,日常巡检也是的一环,必须将氮封系统的各项运行参数和设备状态纳入巡检范围,确保任何问题都能得到及时发现和处理。最后,企业还需定期对呼吸阀、压力表等关键设备进行检查和检验。通过这些措施,可以进一步保障氮封系统的安全稳定运行。

为什么是氮气?

因为氮气是惰性气体,化学性质稳定,不易与其他物质发生反应。它既不支持燃烧,也不会与储存的介质发生化学作用,是理想的“保护神”。

二、储罐内部惰性氮气氮封系统操作应用案例 氮封系统的核心工作原理:动态平衡

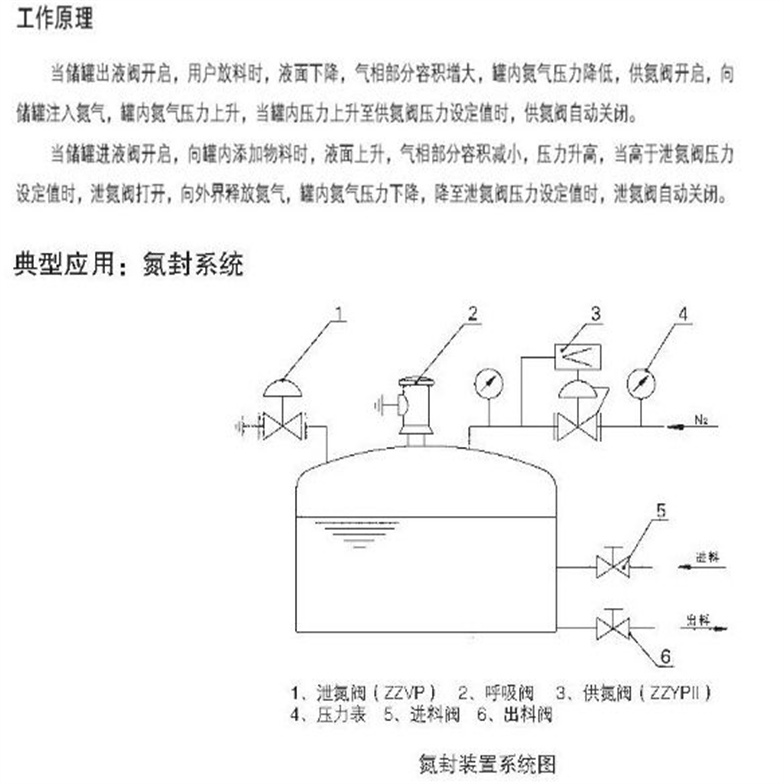

氮封系统的工作原理可以概括为 “呼吸”与“补偿” 的动态平衡过程,其核心组件是氮封阀和呼吸阀。下图清晰地展示了这一自动控制流程:

这个过程自动进行,无需人工干预,确保了储罐在任何工况下都能与外界空气隔绝。

工作原理:

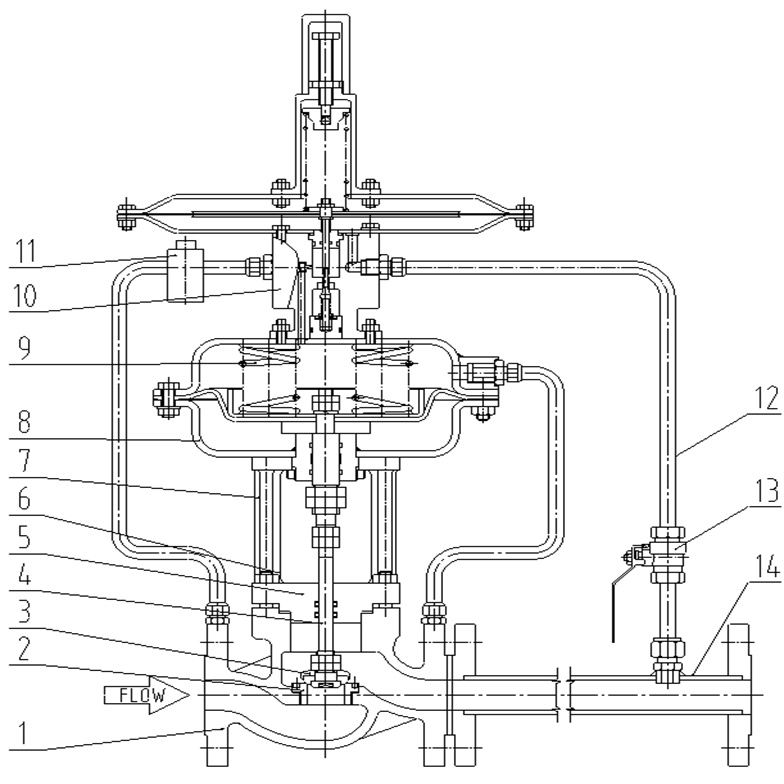

供氮装置(见图1),将设在罐顶的取压点的介质经导压管引入检测机构(7),介质在检测元件上产生一个作用力与与弹簧(8)、预紧力相平衡。 当罐内压力降低至低于供氮装置压力设定点时,平衡破坏,使指挥器阀芯(6),打开,使阀前气体经减压阀(5),节流阀(4)、进入主阀执行机构(3)上、下膜室,打开主阀阀芯(2),向罐内充注氮气;当罐内压力升至供氮装置压力设定点,由于预设弹簧力,关闭指挥器阀芯(6)、由于主阀执行机构中的 弹簧作用,关闭主阀,停止供氮。

在储罐上设置氮封系统装置,用于维持罐内气相空间压力。假设:供氮阀压力是 1.2KPa(可根据实际工 况需求选择压力设定点),当气相空间压力高于 1.4KPa 时,供氮阀关闭,停止氮气供应;当气相空间压 力低于 0.8KPa 时,氮封阀开启,开始补充氮气。假设:泄氮阀压力设定点是 3KPa(可根据实际工况需求 选择压力设定点),当气相空间压力高于 3KPa 时,泄氮阀开启,泄放罐内压力至 3KPa 以内。氮封系统装 置主要起保证储罐在正常运行过程中不吸进空气,防止形成爆炸性气体作用。 储罐氮封系统装置使用的氮气纯度不宜低于 99.96%,可根据实际现场工况及用途选择合适氮封系统装置。

供氮阀:

指挥器操作自力式压力调节阀,是一种无须外来能源,利用被调介质自身的压力变化达到自动调节 和稳定阀后压力为设定值的节能型压力调节阀。

该阀压力设定在指挥器上实现,方便、快捷,压力设定值在运行中也可随意调整;控制精度高,可比一般 ZZY 型直接操作自力式压力调节阀高一倍,适合于控制精度要求高的场合。

泄氮阀:

◇ 一般供氮气压力在 3×10^5-10×10^5Pa 之间

◇ 罐顶呼吸阀仅起安全作用,是在主阀失灵,导致罐内压力过高或过低时,起到安全作用,在正常情 况下不工作

◇ 泄氮阀安装在罐顶,口径一般与进液阀口径一致

◇ 一般泄氮阀的压力设定点略大于供氮阀的压力设定点,以免供、泄氮装置频繁工作,浪费氮气、影 响设备的使用寿命。

◇ 该装置广泛应用于化工、石油、冶金、电力、轻纺等工业部门中用作生产过程的自动调节。

泄氮装置(见图2),该装置采用内反馈结构,介质直接经阀盖进入检测机构(2),介质在检测元件上产生一个作用力与预设弹簧(3)预紧力相平 衡。当罐内压力升高至高于泄氮装置压力设定点时,平衡被破坏,使阀芯(1)上移,打开阀门,向外界泄放氮气;当罐内压力降至泄氮装置压力设定点,由于预设弹簧力作用,关闭阀门。

三、 储罐内部惰性氮气氮封系统操作应用案例为何要使用氮封?四大核心作用

安全保障(首要目的)

防爆阻燃:对于储存苯、汽油、丙酮、醇类等易燃易爆液体的储罐,其挥发出的气体与空气混合后,极易形成爆炸性环境。氮封系统将空气(氧气)隔绝在外,使气相空间始终处于惰性环境,从根本上消除了爆炸和火灾的风险。

减少产品损耗(经济效益)

储罐会因昼夜温差变化而产生“小呼吸”(静止储存损耗),以及因进出料而产生“大呼吸”(工作损耗)。这些呼吸过程会将挥发的有机物料排入大气,造成经济损失和环境污染。氮封系统通过注入氮气来补偿压力,大大减少了物料的呼吸排放。

保证产品质量

对于易氧化的化学品或原料(如某些食用油、化工中间体),接触氧气会导致产品变质、聚合或产生杂质。氮封系统提供了一个无氧的储存环境,有效保证了物料的品质稳定。

环境保护

减少挥发性有机化合物(VOCs)的排放,符合日益严格的环保法规要求。

四、 储罐内部惰性氮气氮封系统操作应用案例氮封系统的关键组件

一个完整的氮封系统通常包括:

氮封阀(供氮阀):如上所述,当压力低于设定值时自动开启,补充氮气。

呼吸阀(泄压阀):当压力高于设定值时自动开启,排出气体。

阻火器:通常安装在呼吸阀的出口,防止外部火焰回窜至罐内。

压力变送器/现场压力表:用于监控罐内压力。

供氮管路:提供稳定、洁净且压力合适的氮气源。

储罐内部惰性氮气氮封系统操作应用案例

| 序号 | 品 名 | 型 号 及 规 格 | 单位 | 数量 |

| 1 | 氮封阀 | 氮封阀ZZYVP-16P DN20 PN16 进口压力 0.3-0.6 MPA, 出口压力1 KPA,泄露等级:0 泄露 法兰尺寸HG/T20592-2009 对角螺丝孔中心距75MM 4个螺丝孔,螺丝孔大小14MM | 台 | 19 |

| 2 | 泄氮阀 | 泄氮阀ZZVP-16P DN50 PN16起跳压力2.5KPA 泄露等级:0 泄露,起跳压力以下零泄漏 法兰尺寸HG/T20592-2009 对角螺丝孔中心距125MM 4个螺丝孔,螺丝孔大小18MM | 台 | 19 |

技术参数和性能:

阀体:

| 公 称 通 径 | DN25、32、40、50、65、80、100mm | |

| 公 称 压 力 | PN1.0M Pa JB/T79.1-94、79.2-94等 | |

| 法 兰 标 准 | ||

| 阀 体 材 料 | 铸铁(HT200)、铸钢(ZG230-450)、铸不锈钢(ZG 1Cr18Ni9Ti、ZG1Cr18Ni12Mo2Ti) | |

| 阀芯材料 | 硬 密 封 | 不锈钢(1Cr18Ni9Ti、1Cr18Ni12Mo2Ti) 不锈钢镶嵌橡胶圈 |

| 软 密 封 | ||

| 阀 杆 材 料 | 不锈钢(1Cr18Ni9Ti、1Cr18Ni12Mo2Ti) | |

| 流 量 特 性 | ||

| 使 用 温 度 | ||

执行器:

| 压力设定范围(KPa) | 0.4~0.5 5~10 9~14 13~19 18~24 22~28 27~33 36~44 42~51 49~58 56~66 |

| 膜盖材料 | A3、A4钢板涂四氟乙烯 |

| 膜片材料 | 丁晴橡胶、乙炳橡胶、氟橡胶、耐油橡胶 |

性能:

| 设定值偏差±5% | 允许泄露量 | |

| 允许泄露量 | 标准型 | IV级(符合GB/T4312-92标准) |

| 严密型 | VI级(符合GB/T4312-92标准) | |

额定流量系数、额定行程、性能:

ZZDG供氮装置:

| 公称通径DN | 25 | 32 | 40 | 50 | 65 | 80 | 100 | ||||||||

| 阀座通径Dn | 5 | 6 | 7 | 8 | 10 | 12 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 120 | 100 |

| 流量系数Kv | 0.2 | 0.32 | 0.5 | 0.8 | 1.8 | 2.8 | 4.4 | 6.9 | 11 | 20 | 30 | 48 | 75 | 120 | 190 |

| 额定行程L | 8 | 10 | 14 | 20 | 25 | ||||||||||

ZZDX泄氮装置:

| 公称通径DN | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| 阀座通径Dn | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| 流量系数Kv | 6.9 | 11 | 20 | 30 | 48 | 75 | 120 | 190 |

| 额定行程L | 8 | 10 | 14 | 20 | 25 | |||

外形尺寸:

供氮装置外形尺寸:

| 公称通径DN(mm) | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| L | 160 | 180 | 200 | 230 | 290 | 310 | 350 |

| A | 308 | 308 | 308 | 308 | 394 | 394 | 394 |

| H2 | 415 | 415 | 415 | 115 | 415 | 415 | 415 |

| H1 | 60 | 75 | 80 | 85 | 95 | 105 | 120 |

| H | 720 | 730 | 730 | 750 | 790 | 840 | 890 |

泄氮装置外形尺寸:

| 公称通径DN(mm) | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| L | 160 | 180 | 200 | 230 | 290 | 310 | 350 |

| A | 308 | 308 | 308 | 308 | 394 | 394 | 394 |

| H1 | 60 | 75 | 80 | 85 | 95 | 105 | 120 |

| H | 380 | 400 | 420 | 430 | 550 | 560 | 570 |

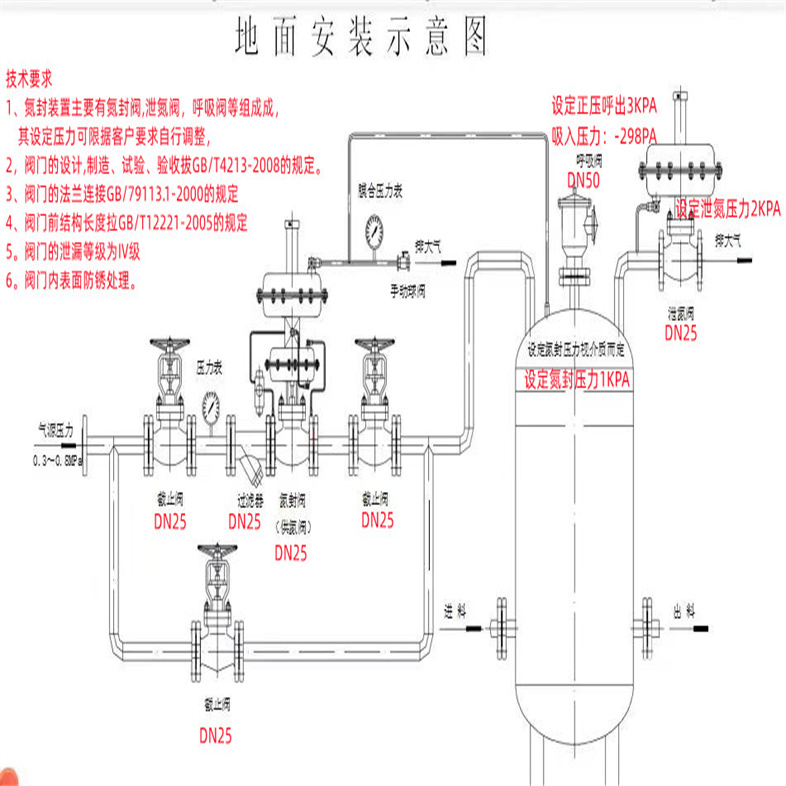

氮封装置地面安装示意图:

五、储罐内部惰性氮气氮封系统操作应用案例 应用场景

氮封系统广泛应用于:

储存闪点低于60℃的易燃液体的固定顶储罐。

储存易氧化、易聚合或对水分敏感的物料的储罐。

在精细化工、石油化工、制药、食品工业等领域。

储罐内部惰性氮气氮封系统操作应用案例总结:

储罐氮封系统,是现代工业储运中一项集安全、环保、节能于一体的关键技术。它虽然隐藏在储罐之后,不为人所见,却日夜不停地执行着至关重要的守护任务。对于企业而言,投资和维护一套可靠的氮封系统,不仅是法规的强制要求,更是履行安全主体责任、实现降本增效的明智之举。

储罐内部惰性氮气氮封系统操作应用案例安装、维护与调试

1、安装

(1) 检查整机零件是否缺损与松动,对使用有害人体健康的介质,必须进行强度、密封、泄漏 与精度测试。

(2) 在安装前,对管道进行清洗(否则由于焊渣等管道垃圾,损坏阀芯密封面,导致阀门不能 正常工作),阀门入口处要有足够的直管段,并配有过滤器。阀体与管道的法兰连接,要 注意同轴度。

(3) 安装场地应考虑到人员与设备的安全,即便于操作,又有利于拆装与维修。 (4) 阀门应正立垂直安装在水平管道上,导压管必须安装在距离阀出口至少六倍于公称通径的 阀后管道上。阀自重较大与有振动的场合,要用支撑架,尽量避免水平安装。

(5) 介质流动方向应与阀体上的箭头指向一致。因微压阀属于精密仪表,其中指挥器膜片直接 承受介质压力,若阀门反装或管道有反冲压力,则指挥器膜片由于受压过高导致膜片损坏, 阀门不能工作。阀门应在环境温度-25~+55℃场所使用。

(6) 为使自控系统失灵或检修阀门时,仍能连续生产,应设置旁路阀。

注意:根据现场安装经验,氮封阀在安装时,应先与管道过滤器连接。这样可以有效的避免管道吹扫遗 留下的固体颗粒卡坏阀门内部件,而影响正常使用。见下图过滤器直接连接于供氮阀

(7) 罐顶安装时,若不具备安装支撑封系统装置重量条件的情况下,可不设计或少设计安装 截止阀等辅助型开关阀门。以减轻罐顶安装重量。(若安装条件允许或必须设有应急措施 的工况,请务必按国家标准管路设计安装施工)氮封系统装置罐顶装示意图,见下图

罐顶安装方式示意图

(8) 地面安装,在不考虑承重的地面安装方式中,可将管路设计的更标准化。旁通可在氮封系统 装置故障时,人工应急操作使用。关闭带指挥器自力式调节阀前后截止阀可方便返厂维修及 更换。地面安装方式示意图,见以下

(9) 内衬式氮封系统装置安装,内衬氮封阀属微压式压力调节阀,阀前压力一般控制在 30KPa 左 右,所以主管道应设计一级减压阀(带指挥器自力式调节阀),一级减压阀不属于微压调节 阀,控制压力一般远大于罐内压力,不存在罐内压力倒流现象,故无需阀腔衬氟。以一主多 分的管道布局形式连接各处内衬式氮封系统装置。内衬式氮封系统装置安装方式示意图,见以下

内衬式氮封系统装置安装方式示意图

2、储罐内部惰性氮气氮封系统操作应用案例 维护:

(1) 清洗阀门:对清洗一般介质,只要用水洗净就可以。但对清洗有害健康的介质,首先要了 解其性质,在选用相应的清洗办法。

(2) 阀门的拆卸:将外露表面生锈的零件先除锈,但在除锈前,要保护好阀座、阀芯、阀杆与 推杆等精密零件的加工表面。拆装阀座时应使用专用工具。

(3) 阀芯、阀座:二密封面有较小的锈斑与磨损,可用机械加工的方法进行修理,如损坏严重 必须换新。但不管修理或更换后的硬密封面,都必须进行研磨。

(4) 阀杆:表面损坏,必须换新。

(5) 压缩弹簧:如有裂纹等影响强度的缺陷,必须换新。

(6) 易损零件:填料、密封垫片与 O 型圈,每次检修时,全部换新。膜片必须检查是否有预 示将来可能发生裂纹、老化与腐蚀等痕迹,根据检验结果,决定是否更换,但膜片使用期 一般最多 2~3 年。

(7) 阀门组装要注意对中,螺栓要在对角线上拧紧,滑动部分要加润滑油。组装后应按产品出 厂测试项目与方法调试,并在这期间,可更准确地调整填料压紧力与阀芯关闭位置。

3、 储罐内部惰性氮气氮封系统操作应用案例调试

所需要压力值是通过对指挥器顶部的调节螺母的操作而得到调整,打开顶部的防尘盖,用扳手 调整调节螺母。顺时针方向旋转使压力增大,逆时针旋转则压力减小。安装在压力调节阀后的压力 表,可使工作人员借以观察调整后的压力给定值。