ZZYP自力式直通单座压力调节阀选型分析 自力式压力调节阀,作为一种无需外部能源驱动的控制装置,凭借其独特的优势在多个领域得到广泛应用。它能够依据被测介质的压力、温度或流量变化,自动进行调节,实现节能控制。这种装置集成了控制、执行等多项功能,形成了一个独立的仪表控制系统,不仅功能强大,而且操作简便。自力式压力调节阀是自力式调节阀家族中的重要一员,其无需外部能源的特性使得产品结构更加简单,使用和维护都极为方便。正因如此,它特别适合应用于城市供热、供暖等场合,尤其是在没有供电、供气又需要控制的环境中,其优势更为明显。据报道,在城市供热、供暖系统中使用自力式压力调节阀,可以显著提高热效率,节能效果可达30%~40%。ZZYP自力式调节阀无需外加能源,利用被调介质自身能量为动力源引入执行机构控制阀芯位置,改变两端的压差和流量,使阀前(或阀后)压力稳定。自力式调节阀具有动作灵敏,密封性好,压力设定点波动力小等优点,广泛应用于气体、液体及介质稳压或泄压稳压的自动控制。

ZZYP自力式直通单座压力调节阀选型分析产品结构ZZYP自力式调节阀系列产品有单座(ZZYP)、套筒(ZZYM)、双座(ZZYN)、三种结构;执行机构有薄膜式、活塞式二种;作用型式有减压用阀后压力调节(B型)和泄压用阀前压力调节(K型)。产品公称压力等级有PN16、40、64;阀体口径范围DN20~300;泄漏量等级有II级、IV级和VI级三档;流量特性为快开;压力分段调节从15~2500Kpa。可按需要组合满足用户工况要求。

1)自力式阀后压力调节的工作原理 当阀前压力P1经过阀芯、阀座的节流后,会变为阀后压力P2。这个P2随后通过管线输入到上膜室内,作用在顶盘上,产生一个作用力。这个作用力与弹簧的反作用力相互平衡,从而决定了阀芯、阀座之间的相对位置,进而控制阀后压力。当P2增加时,作用在顶盘上的力也会相应增加。一旦这个力大于弹簧的反作用力,阀芯就会向阀座的方向移动。这样,阀芯与阀座之间的流通面积就会减少,流阻增大,导致P2降低。这个过程会持续,直到顶盘上的作用力与弹簧的反作用力重新达到平衡,从而使P2稳定在设定的数值上。反之,当P2降低时,作用方向与上述相反,这就是阀后压力调节的基本原理。 2)自力式阀前压力调节的工作原理与阀后压力调节相似,但需要注意阀芯的反装情况。

ZZYP自力式直通单座压力调节阀选型分析的特点: 自力式压力调节阀无需外部驱动能源,因此其操作力较小。它具有结构简单、使用方便、节能效果好等特点。

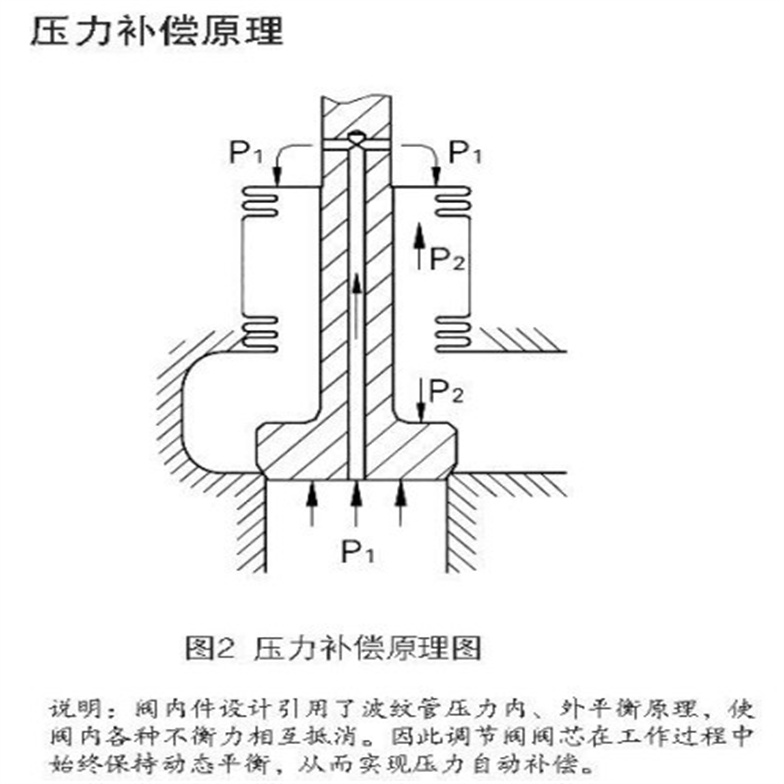

1)自力式压力调节阀采用平衡式阀芯设计,如平衡型单座、双阀芯平衡型和套筒平衡型等,以确保稳定的压力调节性能。

2)其流量特性呈现快开特点,阀芯设计为平板型,满足快速响应和调节的需求。

3)关于公称通径与阀体特征,这些阀门适用于DN20至100mm(或125mm)的范围。小通径阀门上装有波纹管,阀芯为单座结构;而公称通径超过100mm的阀门,则不设波纹管,阀芯采用双阀芯或套筒结构。

4)在执行机构方面,当设定值小于等于0.6MPa时,推荐选用薄膜式执行机构;设定值大于0.6MPa时,则选用气缸式执行机构,以确保稳定的压力控制效果。 产品特点 (1)自力式压力调节阀无需外加能源,能在无电无气的场所工作,既方便又节约了能源。

(2)压力分段范围细且互相交叉,调节精度高。

(3)压力设定值在运行期间可连续设定。

(4)对阀后压力调节,阀前压力与阀后压力之比可为10:1~10:8。

(5)橡胶膜片式检测,执行机构测精度高、动作灵敏。

(6)采用压力平衡机构,使调节阀反应灵敏、控制精确。

ZZYP自力式直通单座压力调节阀选型分析技术参数 | 公称通径DN | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | | 额定流量系数Kv | 7 | 11 | 20 | 30 | 48 | 75 | 120 | 190 | 300 | 480 | 760 | 1100 | 1750 | | 噪音衡量系数Z值 | 0.6 | 0.6 | 0.6 | 0.55 | 0.55 | 0.5 | 0.5 | 0.45 | 0.4 | 0.35 | 0.3 | 0.2 | 0.2 | 允许压差

(Mpa) | PN16 | 1.6 | 1.5 | 1.2 | 1,0 | | PN40 | 2.0 | | 阀盖形式 | 标准型-17~+300℃、高温型+300℃~+450℃ | | 压盖型式 | 螺栓压紧式 | | 密封填料 | V型聚四氟乙烯填料、含浸聚四氟乙烯石棉填料、石棉纺织填料、石墨填料 | | 阀芯形式 | 单座、套筒型阀芯 | | 流量特性 | 线性 | 执行器参数 | 有效面积(cm ) | 32※ | 80 | 250 | 630 | | 压力设定范围(MPa) | 0.8~1.6 | 0.1~0.6 | 0.015~0.15 | 0.005~0.035 | | 0.3~1.2 | 0.05~0.3 | 0.01~0.07 | 保证压力阀正常工作的

最小压差△Pmin(MPa) | ≥0.05 | ≥0.04 | ≥0.01 | ≥0.005 | | 允许上下膜室之间最压差(MPa) | 2.0 | 1.25 | 0.4 | 0.15 | | 材料 | 膜盖:钢板镀锌; 膜片:EPDM或FKM夹纤维 | | 控制管线、接头 | 铜管或钢管10×1; 卡套式接头:R1/4" | 注:※该有效面积所对应的压力设定范围不适用于DN150-250。 性能指标 | 设定值偏差 | ±8% | 允许泄露量

(在规定实验条件下) | 硬密封 | 4×0.01%阀额定容量 | | 软密封 | DN15~50 | DN65~125 | DN150~250 | | 10气泡/min | 20气泡/min | 40气泡/min | 工作温度 | 公称通径 | 15~125mm | 150~250mm | | 密封型式 | 硬密封 | ≤150℃ | ≤140℃ | | 冷却罐≤200℃ | 冷却罐和加长件≤200℃ | | 冷却罐和散热片≤350℃ ※ | 冷却罐和加长件≤300℃ ※ | | 软密封 | ≤150℃ | 注:※表示该阀允许工作温度,仅当介质为蒸汽时有效,且耐温至350℃需选用PN40的阀体。 零件材料 | 材料代号 | C(WCB) | P(304) | R(316) | 主要

零件 | 阀体 | WCB(ZG230-450) | ZG1Cr18Ni9Ti(304) | ZG1Cr18Ni12Mo2Ti(316) | | 阀芯、阀座 | 1Cr18Ni9Ti(304) | 1Cr18Ni9Ti(304) | 1Cr18Ni12Mo2Ti(316) | | 阀杆 | 1Cr18Ni9Ti | 1Cr18Ni9Ti | 1Cr18Ni12Mo2Ti | | 膜片 | 丁睛橡胶、乙丙橡胶、氯丁胶、耐油橡胶 | | 膜盖 | A3、A4钢涂四氟乙烯 | | 填料 | 聚四氟乙烯、柔性石墨 | | 弹簧 | 60Si2Mn | | 导向套 | HPb59-1 |

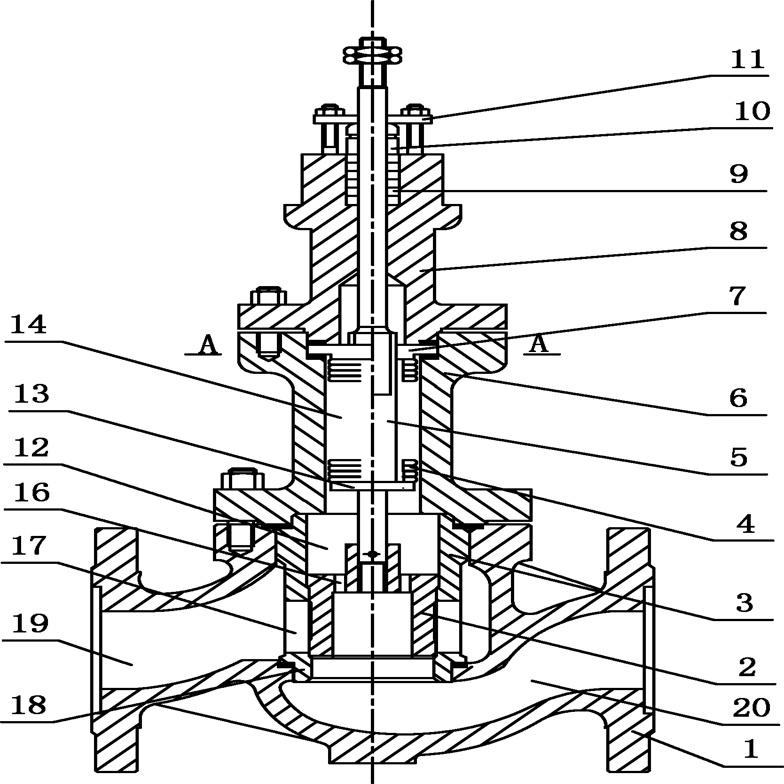

ZZYP自力式直通单座压力调节阀选型分析外形结构图

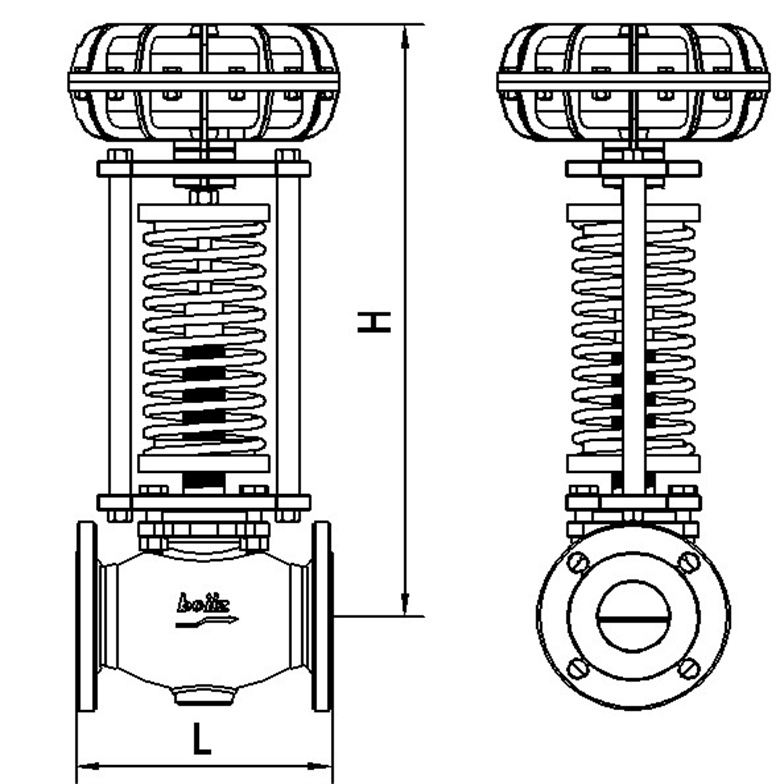

ZZYP自力式直通单座压力调节阀选型分析主要外形尺寸 | 公称通径(DN) | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | | 法兰接管尺寸(B) | 383 | 512 | 603 | 862 | 1023 | 1380 | 1800 | 2000 | 2200 | | 法兰端间距(L) | 150 | 160 | 180 | 200 | 230 | 290 | 310 | 350 | 400 | 480 | 600 | 730 | 850 | | 压力调节范围(KPa) | 15-140 | H | 475 | 520 | 540 | 710 | 780 | 840 | 880 | 915 | 940 | 1000 | | A | 280 | 308 | | 200-500 | H | 455 | 500 | 520 | 690 | 760 | 800 | 870 | 880 | 900 | 950 | | A | 230 | | 120-300 | H | 450 | 490 | 510 | 680 | 750 | 790 | 860 | 870 | 890 | 940 | | A | 176 | 194 | 280 | | 480-1000 | H | 445 | 480 | 670 | 740 | 780 | 850 | 860 | 880 | 930 | | A | 176 | 194 | 280 | | 600-1500 | H | 445 | 570 | 600 | 820 | 890 | 950 | 1000 | 1100 | 1200 | | A | 85 | 96 | | 1000-2500 | H | 445 | 570 | 600 | 820 | 980 | 950 | 1000 | 1100 | 1200 | | A | 85 | 96 | | 大约重量(Kg) | 26 | 37 | 42 | 72 | 90 | 114 | 130 | 144 | 180 | 200 | 250 | | 导压管接口螺纹 | M16X1.5 |

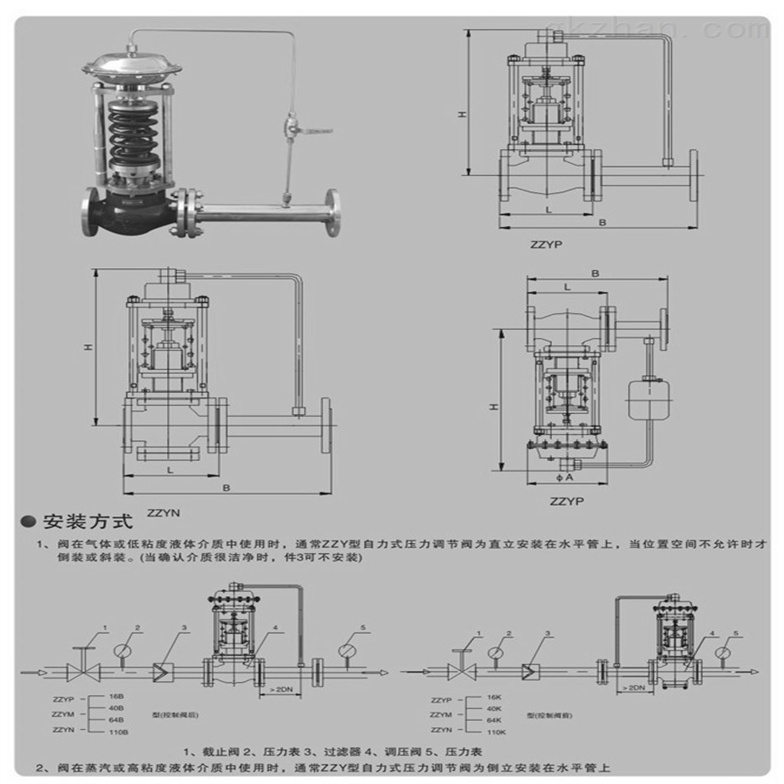

ZZYP自力式直通单座压力调节阀选型分析安装自力式压力调节阀门时,以下是一些关键的步骤和注意事项: 1.确定安装位置:在选择安装位置时,需要考虑到阀门与管道的口径、材质以及连接方式等因素。安装位置的选择应满足工艺过程的要求。 2.清理管道:在安装前,务必对管道进行清理,以避免杂质、异物进入阀门内部,影响阀门的正常运行和加剧阀门的磨损。清理后,还需检查管道法兰,确保垫圈表面光滑。 3.检查阀门:在安装前,需要检查阀门的外观是否损坏,紧固件是否松动,流道中是否有污染物等。同时,还要仔细检查产品的型号、位置号和规格是否匹配。 4.连接阀门与管道:将阀门与管道进行连接时,应确保阀门不被弯曲变形,并确保连接牢固可靠。@上海质邦阀门 5.阀门安装姿态:自力式调节阀一般应垂直安装,特殊情况下可以倾斜。如果倾斜角度很大或者阀本身自重太大,应对阀增加支承件保护。当介质温度低于80时,阀门可正立或倒立安装;当介质温度高于80时,阀门必须倒立安装,即阀体在上,执行器在下。 6.取压点设置:取压点应在远离自力式调节阀的适当位置,压力开启调节阀应大于管径的2倍,压力关闭调节阀应大于管径的6倍。取压接头应在管道的顶部或侧面,不应安装在底部,以防止杂质进入致动器。 7.环境条件:自力式调节阀属于现场仪表,要求环境温度应在-25~60范围,相对湿度≤95%。如果安装在露天或高温场合,应采取防水、降温措施。在有震源的地方要远离振源或增加防振措施。 8.考虑旁通管路:为了使自力式调节阀在发生故障或维修的情况下使生产过程能继续进行,应加旁通管路。 9.注意压力范围:被控压力参数不应接近或超过选择的压力调整范围的极限值,应根据工艺情况留有一定余量,以避免后期发生超压值造成的危险。 安装完成后,应进行测试和调试,确保阀门工作正常并满足工艺要求。同时,定期进行维护和检查,以确保阀门的长期稳定运行。

-

直管段要求:为确保自力式压力调节阀的稳定性能,其前后应分别保持约6D(管径)的直管段。阀前取压点需距离阀体至少2D,而阀后取压点则应大于6D。此外,阀前、后还需安装压力表,且压力表应尽可能靠近取压点,以确保设定值与实际取压值的准确对应。 -

旁路系统考虑:为保障在检修或故障时生产的连续性,推荐设置旁路系统。 -

过滤器配置:在工艺介质清洁、无杂质的情况下,过滤器可省略。但若介质中存在杂质或使用带指挥器的自力式压力调节阀时,则必须安装过滤器,以防止引压管路、指挥器或气缸执行机构及阀芯等部件的阻塞或卡死。 -

安装方式与介质、温度的关联:在安装过程中,还需综合考虑介质的性质和温度的影响,以确保自力式压力调节阀的安全、稳定运行。

自力式压力调节阀的安装方式,以气体介质为例,通常建议采用正立安装,即执行机构在上、阀体在下。对于液体和蒸汽介质,则应采用倒装方式。 当气体介质的温度处于70℃至140℃之间,或液体介质的温度超过140℃时,仅采用倒装方式可能不够,还需在引压管路上增设隔离罐,并确保引压管路、隔离罐和膜头处充满冷媒。这样可以有效防止膜片因高温而老化。 若气体介质的温度同样在70℃至140℃之间,但选择正立安装方式,则应在设计文件中特别注明选用高温膜片,如乙丙橡胶膜片或硅橡胶膜片等。否则,普通膜片可能会因高温而老化。 |