气动放料阀的关键分类及技术规范

放料阀是工业流程中用于控制反应釜、储罐等容器底部物料排放的关键设备,其分类和技术规范直接影响工艺效率与安全性。根据搜索结果,现将放料阀的关键分类及技术规范系统总结如下:气动上展式放料阀与气动下展式放料阀的区别选型介绍与应用指南

区别在于结构、适用场景、操作方式以及启闭力矩等方面。

气动放料阀的关键分类及技术规范结构差异

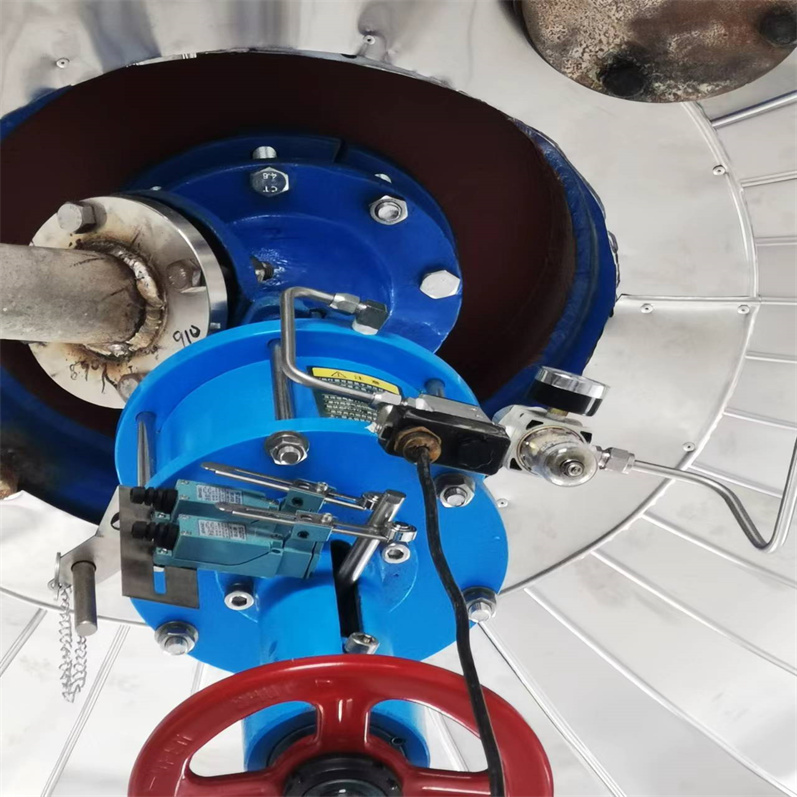

气动上展式放料阀:主要由阀体、阀瓣、密封圈、阀杆、支架、阀压盖、手轮、法兰、螺母、定位螺钉等零件组成。阀瓣向上运动时阀门打开,阀体内腔装有耐冲刷和耐腐蚀的密封圈,保护阀体不被介质冲刷、腐蚀,并对密封圈进行特种处理,使其表面硬度达到HRC56-62,具有高耐磨、耐腐蚀的功能

。

气动下展式放料阀:阀瓣向下运动时阀门打开,其结构与上展式类似,但运动方向相反。下展式放料阀的阀瓣向下运动,打开时运动方向与介质作用力相同,因此打开时较关闭的力矩小

适用场景差异

气动上展式放料阀:主要用于有搅拌器(除框式锚式)的反应釜放料,适用于消除工艺介质在容器出口的残留现象。

气动下展式放料阀:适用于框式锚式搅拌器的反应釜放料,同样用于消除工艺介质在容器出口的残留现象

操作方式差异

气动上展式放料阀:操作方式多样,包括手动、气动(弹簧复位式、双作用式、带手轮和不带手轮)、电动、液动等。

下展式放料阀:操作方式与上展式类似,也包括手动、气动等多种方式。

启闭力矩差异

气动上展式放料阀:由于阀瓣向上运动需要克服介质的作用力,因此打开时较关闭力矩大。

气动下展式放料阀:阀瓣向下运动与介质作用力方向一致,因此打开时较关闭力矩小

气动放料阀的关键分类及技术规范气动放料阀选型介绍、工作原理及应用指南

气动放料阀是一种广泛应用于化工、石油、冶金、制药等行业的阀门设备,主要用于反应罐、储罐和其他容器的底部排料。它通过气体作为动力源来实现阀门的开启和关闭操作,具有结构简单、操作方便、密封性能好等特点。以下是关于气动放料阀的选型介绍、工作原理以及应用指南。

一、气动放料阀选型介绍

在选择气动放料阀时,需要考虑以下几个因素:

介质特性:根据介质的性质(如腐蚀性、粘度、温度等)选择合适的材料和结构形式。例如,对于耐腐蚀流体,可选用WCB材质;而对于颗粒、油品、纸浆等介质,则应使用不锈钢材质1。

工作压力与温度:确保所选阀门的工作压力和温度范围符合实际工况要求。例如,在-29℃至425℃范围内工作的耐腐蚀流体适合选用WCB材质1。

连接方式:根据现场安装条件选择法兰连接或其他连接方式1。

操作方式:根据自动化程度需求选择手动、气动或电动等不同操作方式5。

密封性能:选择具有良好密封性能的产品,以防止泄漏1。

二、气动放料阀的关键分类及技术规范气动放料阀工作原理

气动放料阀的工作原理主要是利用压缩空气驱动活塞运动,从而带动阀瓣上下移动实现阀门的开启与关闭。具体过程如下:

当压缩空气进入气缸上部时,推动活塞向下移动,使阀瓣关闭2。

当压缩空气进入气缸下部时,推动活塞向上移动,使阀瓣打开2。

在某些设计中,还可以通过电磁阀控制气路切换,实现自动化的开闭操作4。

此外,为了提高密封效果,气动放料阀通常会在密封圈表面进行硬化处理,并采用线密封设计1。

三、气动放料阀的关键分类及技术规范气动放料阀应用指南

安装注意事项:

确保安装位置正确,进出口方向符合设计要求1。

安装前检查密封面是否清洁无损2。

日常维护:

定期检查氮气源的压力及干燥度2。

定期对活塞杆和填料进行磨损检查,及时更换损坏部件2。

故障排查:

如果发现泄漏现象,首先检查密封件是否完好1。

若阀门动作不灵活,可能是由于内部零件卡滞或润滑不良引起2。

总之,合理选型、正确安装以及定期维护是保证气动放料阀正常运行的关键所在。希望以上内容能够帮助您更好地理解和使用这种重要的工业设备。

一、气动放料阀的关键分类及技术规范放料阀的主要分类标准

1. 按结构分类

类型 工作原理 特点 适用场景

上展式 阀瓣向上开启 避免底部沉积,启闭力矩较大 氧化铝浆料、含颗粒介质

下展式 阀瓣向下开启 启闭力矩小,流阻低 流动性好的介质

柱塞式 类似下展式但结构更紧凑 密封性好,空间占用小 空间受限的安装环境

放料球阀 球形阀瓣旋转控制 密封性好,操作灵活 精细化工、食品行业

三通放料阀 三个通道设计 可实现分流或切换排放 需要多路控制的工艺

2. 按驱动方式分类

手动驱动:通过手轮或手柄操作,适用于小型或低频操作场景

气动驱动:压缩空气动力源,响应快(1-3秒),支持防爆(Ex d IIB T4)

电动驱动:电动机驱动,适合精确流量调节或大口径高压阀门

液动/齿轮传动:适用于高扭矩或特殊工况需求

3. 按材质分类

材质类型 耐温范围 耐腐蚀特性 典型应用

WCB铸钢 -29℃~425℃ 耐水、丙酮、酒精等 常规工业介质

不锈钢(316L) -60℃~232℃ 耐颗粒、油品、CO₂ 食品、制药行业

衬氟(PTFE) ≤150℃ 耐强酸(除HF)、有机溶剂 化工腐蚀性介质

搪玻璃 ≤232℃ 耐酸(除、热磷酸) 高硅介质环境

哈氏合金 ≤850℃ 耐氯离子、王水 腐蚀环境

二、气动放料阀的关键分类及技术规范放料阀的技术规范

1. 压力与温度参数

参数类型 常规范围 特殊型号扩展范围

公称压力 0.6-2.5MPa PN40(高压型)

温度范围 -60℃~425℃ 哈氏合金可达850℃

密封等级 ANSI VI级 API 598标准

注:实际耐压随温度升高而降低,如PN64碳钢阀在450℃时耐压仅2.9MPa

2. 关键性能指标

密封性能:泄漏率≤0.01%(PTFE密封)

耐磨性:陶瓷衬里硬度HRC56-62,寿命提升5倍

表面处理:卫生级抛光Ra≤0.6μm(制药/食品)

响应时间:气动驱动≤3秒,电动驱动可精确控制±1%流量

3. 介质适应性规范

介质类型 材质要求 特殊设计

强腐蚀介质 衬氟/哈氏合金 金属硬密封

颗粒介质 陶瓷衬里+硬质合金阀瓣 短行程设计

高粘度浆料 不锈钢阀体 流线型通道

洁净介质 316L镜面抛光 快拆CIP结构

三、气动放料阀的关键分类及技术规范典型行业应用配置

行业 推荐结构 材质选择 驱动方式 特殊要求

化工 上展式/柱塞式 310S耐高温钢 气动+手动冗余 吹扫接口

制药 下展式球阀 316L镜面抛光 电动伺服 SIP灭菌认证

食品 三通放料阀 3A/FDA认证 气动防爆 残留量<0.005μg/cm²

冶金 上展式耐磨型 陶瓷衬里+钴铬合金 液动大扭矩

气动放料阀的关键分类及技术规范

放料阀是工业生产中常用的一种设备,用于控制物料的流动。正确的安装方法能确保其正常运作,提高生产效率。下面就来详细介绍放料阀的安装步骤。

一、准备工作

在安装放料阀之前,需要做好充分的准备工作。首先,要确保所需工具和材料齐全,如螺丝刀、扳手、密封垫等。其次,要检查放料阀的型号和规格是否与管道系统相匹配,以确保安装后的密封性和稳定性。

二、选择安装位置

选择合适的安装位置对放料阀的正常运行至关重要。应选择一个便于操作和维修的位置,并确保该位置能够承受放料阀及其连接管道的重量。同时,要避免将放料阀安装在可能受到外力冲击或振动的地方,以免影响其密封性能和使用寿命。

三、安装过程

1. 清理管道:在安装放料阀之前,要先清理管道内的杂物和污垢,确保管道内部干净。

2. 检查放料阀:检查放料阀的各部分是否完好无损,特别是密封面和阀门是否存在缺陷。

3. 安装密封垫:在放料阀的两端安装密封垫,以确保安装后的密封性。

4. 连接管道:将放料阀与管道连接起来,注意要确保连接牢固且密封良好。在紧固螺丝时,要均匀用力,避免造成放料阀变形或损坏。

5. 调试与测试:安装完成后,要进行调试和测试。先手动操作几次放料阀,检查其开闭是否灵活,有无卡阻现象。然后进行压力测试,检查放料阀及连接处是否有泄漏现象。

四、安装后检查

安装完成后,要对放料阀进行全面的检查。首先,检查放料阀及管道连接处是否牢固且密封良好。其次,检查放料阀的操作是否灵活可靠。最后,进行实际的物料流动测试,确保放料阀能够正常工作。通过以上步骤,您就可以正确地安装放料阀了。请注意,在安装过程中要严格遵守安全规范,确保人身和设备安全。如有任何疑问或困难,请及时咨询专业人员。